Mini和Micro LED制程工艺技术难题,该如何解决?

浏览量(4871)

Mini和MIC肉LED制程光子应用解决方案

LED行业的长期发展逻辑符合“海茨定律”,即提高发光效率、降低成本,二者共同推动LED行业的半导体摩尔定律——LED的产量每十年增加20倍,而成本则下降到原来的十分之一。从LED行业过去30年的发展来看,高功率、小型化、全彩成为推动LED在显示、背光、照明等领域应用的关键词。

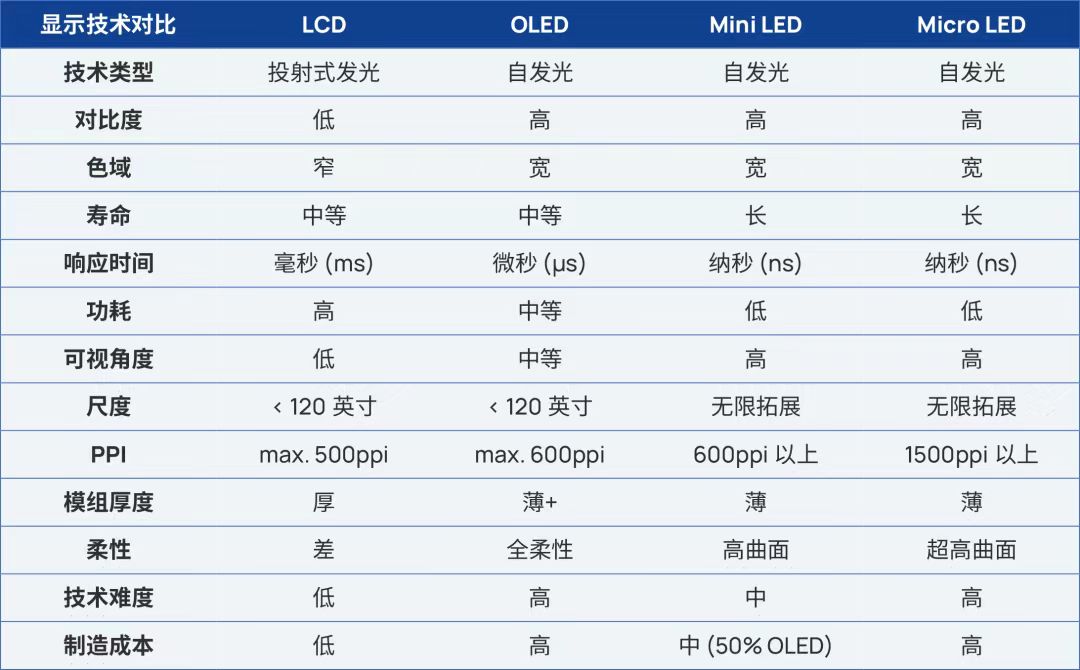

Mini LED和Micro LED(又称μLED)分别指芯片尺寸小于200μm和50μm的LED。与普通LED相同,它们也是自发光的,通常应用在不同尺寸的直接显示领域,使用时每个像素都可以通过三种发光颜色的RGB LED芯片来显示。从技术、显示等优势上讲,Mini和Micro LED继承了LED的特点,能耗只有LCD的10%,OLED的50%,亮度是OLED的30倍,分辨率可达1500PPI。除此之外,它还具有可靠性高、速度快、寿命长、响应快等优点。

Mini和Micro LED与传统显示技术对比(来自网络公开资料)

预计在未来10年,随着LED芯片的尺寸和成本的进一步降低及工艺难点的逐渐突破,Mini和Micro LED将在背光和显示技术方面带来一场革命,极有可能是商用显示、可穿戴设备、手机、电脑等的终极方案。

新技术的发展,势必带来制程工艺和技术的不断迭代和升级。从Mini LED发展到Micro LED的过程中,随着单个LED芯片尺寸成倍数的缩小,其显示效果和精度得到了不断提升,同时相同面积下LED芯片的使用数量也成倍数增长。以4K分辨率直显产品为例,其拥有近830万显示像素,约2400万颗LED芯片,如此巨量的芯片,在面板制造过程中,巨量转移、巨量焊接、芯片修复和驱动控制技术都需要全新的颠覆性工艺来解决技术难题。

激光巨量转移

Mini和Micro LED显示技术主要制程工艺中首先需要解决的就是芯片巨量转移。芯片的转移通常包括几个关键工艺步骤,包括从供体/生长基板批量释放Micro LED芯片、调整芯片间距尺寸、将芯片对准并移动到接收基板。传统的机械转移设备速度最高在数十颗每秒,无法满足Micro LED量产化的需求,因此巨量转移技术应运而生。

常用的芯片巨量转移方式有静电力吸附转移、流体装配转移、弹性印模转移、激光巨量转移等。通过不断的技术开发和迭代,激光巨量转移被认为是效益和效率俱佳的方案,其主要原理是利用激光器产生的激光与物质相互作用,在LED基底材料吸收紫外(UV)波长的光子,产生形状变化后,巨量LED芯片即可从基底材料上一次性脱离。该转移技术需要精准控制激光的功率和能量密度,才能不影响芯片性能并确保转移良率和转移效率。

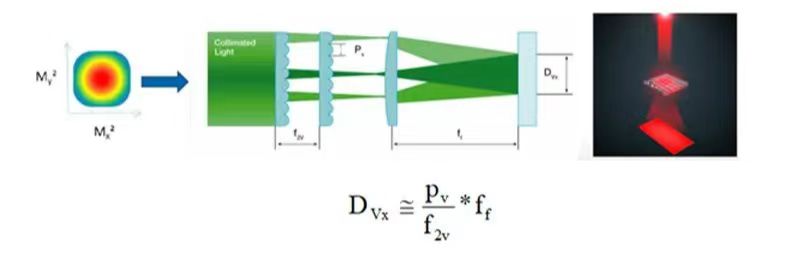

炬光科技基于产生光子和调控光子等技术核心技术,为Mini LED和Micro LED巨量转移提供全面的光子应用解决方案。基于紫外(UV)波段的激光光源,通过灵活匹配客户不同工艺需求的光学方案设计,满足激光巨量转移过程中,对激光光斑细节指标的定制,全面平衡工艺过程中的激光功率、激光能量均匀性和光斑大小,匹配客户不同尺寸的量产产品和产能需求。

激光巨量焊接

Mini和Micro LED显示技术主要制程工艺中第二项重要工艺是巨量焊接。传统的焊接方式使用回流炉,通过熔化和凝固焊料将LED芯片与电极焊接在一起。焊料固体结晶过程是一个固态——液态——固态的过程,由于LED芯片尺寸很小,在结晶过程中会发生移位,而在回流炉的整个加热过程太长,且需要加热整个基板,在回流过程中也容易发生基板变形。

激光巨量焊接作为传统技术的替代技术,其优点为加热时间短,焊接效果可控,芯片基本无位移,局部加热,基板无变形。但传统“点”光源的激光回流焊接在这一应用中收到了巨大的挑战。拿一个4K的Micro LED电视为例,其像素点个数为4096×2160(约830万像素),每个像素点有RGB三色芯片,芯片总数约为2400万个。如果使用点光源焊接,效率低到不敢想象,因此激光巨量焊接是最佳的解决方案。

什么是巨量焊接?相对于一次只能焊接一个点的传统焊接方法来说,巨量焊接可以一次性实现一定面积内所有LED芯片的焊接。利用炬光科技独有的微光学调控光子技术,巨量焊接工艺将传统的“点”光束整形为一个大面积的匀化“面”光斑,使用匀化后的光斑对Mini和Micro LED焊接区域进行加热,实现匀化光斑照射下的LED芯片一次性焊接,达到巨量的焊接效果。

激光芯片修复

为了提升Mini LED和Micro LED芯片巨量转移和巨量焊接的良品率,修复是制程中不可或缺的关键工艺步骤。以巨量转移为俐,转移过程中每颗芯片的精准度必须控制在正负0.5微米以内,否侧就会造成良率的损失,以制造4K电视为例,即使达到99.999%的良率,仍会有260个坏点需要进行修复。激光的高精度和高指向性在这里发挥了巨大的作用。通常激光芯片修复工艺中包含AOI检测、激光去除和激光焊接修复等步骤,首先通过高精度检测设备识别和定位芯片坏点,然后使用高峰值能量的激光束去除坏点芯片,之后通过单个芯片的转移和激光焊接修复,最终完成修复坏点。

炬光科技基于产生光子和调控光子等基础核心技术,为MiniLED和Micro LED芯片修复提供全面的光子应用解决方案,如近红外波段的极小矩形光斑激光系统,光斑尺寸可根据客户应用进行定制,最小可达50μm光斑长度;同时光斑长宽方向能量为平顶分布,光斑能量均匀性>97%,满足不同尺寸LED芯片的修复需求。

炬光科技较早地识别了Mini&Micro LED的发展趋势。从2019年开始,炬光科技率先在Mini&Micro LED巨量焊接上开始研究,近两年又在激光巨量转移和激光芯片修复领域与客户展开合作,凭借其在半导体激光器以及光学整形上的技术优势,公司经过几年的研发和积淀,发布了Flux H系列激光系统,可提供分别应用于激光巨量焊接和激光芯片修复领域的光子应用解决方案。

应用于巨量焊接的Flux H激光系统,采用4000-10000W功率976nm波长的半导体光纤输出激光光源,通过炬光科技自主知识产权的光学设计,从光斑长度和宽度方向分别使用微光学模组进行光斑尺寸调控和光学匀化,光斑长度和宽度可实现从2mm到200mm分段连续可调且光斑能量均匀度>97%。

应用于激光芯片修复的Flux H激光系统,采用30-150W功率976nm波长的半导体光纤输出激光光源,光斑长度和宽度方向分别实现精准尺寸调控(365um×105um)和光学匀化,且光斑能量均匀度>90%.

应用于激光芯片修复的Flux H激光系统

炬光科技Flux H系列激光系统,牢牢把握了Mini LED和Micro LED巨量焊接、激光芯片修复工艺的以下三个关键点,为Mini和Micro LED工艺提供了优选解决方案。

光斑调控:炬光科技独特的折射光学(ROE)整形技术,可以让半导体激光器输出方形、线性、矩形的大光斑或精准小光斑。客户可选择标准的光斑尺寸,也可根据实际需求定制光斑参数,实现一次性焊接整个光斑覆盖内的区域,真正达到巨量焊接的目的,或通过精确光斑尺寸进行激光芯片修复。

均匀性:炬光科技的光场匀化技术,光斑均匀性的上限可达99%,无零级衍射,在实际产品中也有>97%的光斑均匀性表现,有效保证焊接区域内的良率和极高的一致性。

温控闭环:温控闭环控制可以有效地模拟高温回流炉的控制过程,实现温度曲线的编辑以及实现锡膏预热-升温-保温-降温-冷却的过程。

炬光科技作为全球高功率半导体激光器及应用领域有影响力的公司和品牌,从元器件到模块、模组、子系统,能够为客户量身定制Mini和Micro LED显示制程光子应用解决方案。

作者简介:顾维一,炬光科技泛半导体制程事业部副总经理。毕业于西安工业大学电信学院,工学硕士学位,在激光应用领域有超过十年的从业经验、专注于高功率半导体激光系统在先进制造和泛半导体领域的产品和应用开发,先后主导了炬光科技DLight H、DLight S及Flux H系列高功率半导体激光系统的产品开发。

来源:炬光科技

分享至好友和朋友圈

免责声明:

网站内容来源于互联网、原创,由网络编辑负责审查,目的在于传递信息,提供专业服务,不代表本网站及新媒体平台赞同其观点和对其真实性负责。如因内容、版权问题存在异议的,请在 20个工作日内与我们取得联系,联系方式:021-80198330。网站及新媒体平台将加强监控与审核,一旦发现违反规定的内容,按国家法规处理,处理时间不超过24小时。