文 / 杨雪,孙会来*,岳端木,孙建林

天津工业大学机械工程学院

微透镜阵列(MLA)是阵列光学器件中重要的光学元件,具有小型化、轻型化以及良好的成像性能的优点,被广泛应用于光通信、光信号处理、波前传感、光场调控、数据存储、医学诊断等领域。随着现代科学技术的发展,各类光学系统逐渐趋于微型化、集成化和功能化,从而对微透镜阵列等光学元件的材料和技术工艺提出了更高要求。

目前,用于制造微透镜阵列结构的常规技术包括灰度掩模法、光刻胶热熔法、单点金刚石切削加工、离子束刻蚀以及热压模成型法等,这些技术均存在一定不足。而近年来,飞秒激光加工技术已成为微纳制造的一大利器,具有可控度高、灵活性好、无需掩模、加工精度高等优势,可以很好地实现小尺寸、高精度、复杂表面轮廓以及功能化三维结构的灵活制造,成为了微透镜阵列的新型制备工具。

一

微透镜阵列的飞秒激光加工方法

根据加工方式的不同,飞秒激光加工技术可以分为两种:第一种是双光子聚合加工技术,是通过增材加工的方式对聚合物材料(光敏树脂、金属溶液、生物兼容材料和石墨烯氧化材料等)进行微纳结构的三维制造;第二种是飞秒激光烧蚀加工技术,是通过减材加工的方式对硬质材料(半导体材料、介质材料和金属材料等)进行复杂结构的去除加工。

1)飞秒激光双光子聚合加工

双光子聚合是无掩模制造功能性微器件和纳米器件的通用技术,特别适用于制造具有若干特性的微光学和光子器件。而利用飞秒激光则可以实现逐点加工,能够制造具有纳米级空间分辨率的精密微结构。

双光子聚合加工的优势在于它可以通过读取CAD文件直接将聚合物模型打印成实际结构,步骤少、耗时短;而且,双光子聚合的加工环境和参数易于控制,可以轻松修改得到所需的结构。此外,采用增材制造的方式可以直接集成避免组装错误。因此,双光子聚合技术常用于制造形貌复杂的高精度微透镜阵列。如图1,研究人员曾采用飞秒激光双光子聚合直写技术制造了非球面微透镜和具有100%填充因数的透镜阵列,证明了飞秒激光技术可以高精度地、简单快速地制造出具有复杂结构的微纳米功能光学器件。此外,飞秒激光双光子聚合技术还用于制备光流微透镜阵列。

图1 100%填充因数正方形微透镜阵列的扫描电子显微镜(SEM)图及其局部放大图

双光子聚合技术具有操作简单、分辨率高(<100 nm)和3D处理能力等特点,已被广泛用于制造复杂的功能性3D微纳米器件。但在其初步形成凹坑阵列时,仍是以逐点扫描的方式进行制造,这会在实际应用中受到速度的限制。

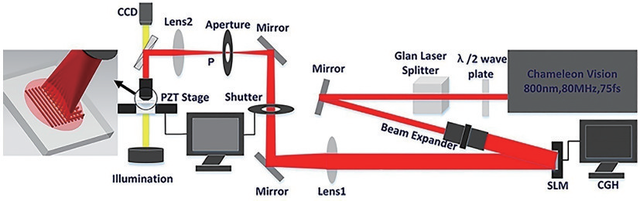

为了提高效率,人们通常利用微透镜阵列、衍射光学元件或多光束干涉的多焦点并行制造方法。然而,这些方法的缺点在于焦点的位置由光学元件固定,且仅适用于制造具有相同形态的微结构阵列。而与空间光调制器(SLM)结合飞秒激光加工,可实现多光点并行加工(如图2),进一步提高加工效率。将SLM引入到双光子聚合加工系统中,可用于制造大规模的微光学和光子器件。

图2 基于SLM的飞秒激光双光子聚合加工系统

采用双光子聚合技术,还可在曲面上制备3D曲面复眼结构,制造超高分辨率3D光致发光聚合物纳米结构,以及采用双光子聚合直写技术可制备具有液晶对准的曲线表面结构等。此外,双光子聚合直接激光写入可控制活性聚合物纳米结构的空间定位、尺寸及光致发光特性,这为某些有前途的应用开辟了新途径。

2)化学刻蚀辅助飞秒激光烧蚀加工

飞秒激光烧蚀已被证明是一种通过改变固体表面性质来制造各种功能材料的通用且可靠的技术,但存在耗时长、加工粗糙度高的缺点,因此只能获得有限的高质量微结构,在一定程度上降低了微透镜的光学性能。

采用化学刻蚀辅助飞秒激光烧蚀加工的方法,可以快速实现高精度三维微纳结构的制造,这种加工方式主要是在飞秒激光诱导材料表面产生缺陷的基础上,再进行湿法或干法刻蚀处理,以加速刻蚀效率,得到表面更光滑、质量更高的微透镜及微透镜阵列。

湿法刻蚀辅助飞秒激光烧蚀加工

湿法刻蚀辅助飞秒激光烧蚀加工是一种高效的成形方法,首先利用飞秒激光在材料表面诱导出凹坑阵列的改性区域,然后使用氢氟酸等腐蚀试剂辅助刻蚀,加快微透镜的形成。

在过去的10年中,湿法刻蚀辅助飞秒激光技术得到了进一步发展,其与多种技术的结合提升了飞秒激光的加工效率,人们已经制备出了复杂程度高、表面质量好以及功能性强的微透镜阵列。如图3,利用飞秒激光烧蚀制备凹微透镜阵列。这种简单高效的无掩模技术简化了经典的激光刻蚀工艺,大大提高了制造效率,并且可以通过调整脉冲能量、喷射次数和刻蚀时间等参数来控制微透镜阵列的尺寸、形状和填充图案。

图 3 湿法刻蚀辅助飞秒激光制备微透镜阵列

利用单脉冲飞秒激光湿法刻蚀与热压花技术相结合的方法,可以快速生产具有热压花多功能性的大面积凹面微透镜阵列,实现高质量人工复眼的制备,并且在大规模工业生产中具有巨大的应用潜力。

空间光调制器辅助飞秒激光,使用氢氟酸溶液进行湿法蚀刻,可制备3D密排复合微透镜阵列,这为制造3D微光学设备提供了一种并行高效的工具。该技术在光流体、光学通信和集成光学方面具有一定的潜在应用。

微透镜阵列在大气环境、海洋探索和微流体系统等方面都有广泛应用,但是当微透镜阵列应用于水介质中时,普通的微透镜阵列表面易被油污污染,导致其光学成像能力丧失。将飞秒激光湿法刻蚀与飞秒激光直写技术相结合,便可制造超疏油性聚二甲基硅氧烷(PDMS)微透镜阵列,因其表面的水下超疏油性、拒油性能以及良好的机械耐久性,可被应用于海洋勘探、生物科学研究、微流体系统以及许多水下基于微透镜阵列的系统。

干法刻蚀辅助飞秒激光烧蚀加工

湿法刻蚀辅助飞秒激光加工方法可以在石英、硅、碳化硅、玻璃等材料上快速制备出高精度且形貌可控的微透镜阵列及其他三维微纳结构,但加工过程中存在腐蚀问题,影响刻蚀的均匀性,导致微透镜阵列出现形貌畸变和图形失真,加工精度降低。而干法刻蚀能很好地避免这个问题。

干法刻蚀技术是在真空度较低的环境下使气体等离子体在电场的作用下,对被刻蚀材料同步进行物理轰击和化学反应的刻蚀技术。可以说,除化学溶液腐蚀以外的所有刻蚀技术都可以被称作干法刻蚀。

工业上广泛应用的干法刻蚀工艺包括反应离子刻蚀、感应耦合等离子体刻蚀和离子束刻蚀,它们实质上都是基于等离子体效应的加工技术。在电场作用下形成的电离化气体称为等离子体,其化学活性比未经电场作用的气体强很多,能够提高其与基底材料的反应速度,达到刻蚀的目的,属于化学刻蚀。

目前,飞秒激光加工与各种技术的结合已成为制备微透镜阵列的新方向。例如,飞秒激光与湿法/干法刻蚀相结合可以提高制造效率,与热压印技术相结合可以制造凸微透镜阵列,与空间光调制器相结合能够实现多光点并行制造。

二

飞秒激光制备微透镜阵列的实际应用问题

飞秒激光双光子聚合技术和化学刻蚀辅助飞秒激光烧蚀加工技术都具有灵活制造复杂微结构的能力,使得飞秒激光加工技术成为重要的微透镜阵列的加工方式。目前,飞秒激光制备微透镜阵列已得到了一定发展,然而在实际制造和应用中仍然存在一些问题。

飞秒激光双光子聚合因其逐点扫描的加工方式,往往需要花费数小时才能完成微纳米器件的制造,这使得它在实现大尺度结构和高精度加工之间存在着矛盾,不适用于实际生产。

采用湿法或干法刻蚀辅助飞秒激光烧蚀的加工方式能够进一步提高制造效率,获得光滑的表面结构。然而,借助腐蚀液和刻蚀腔进一步刻蚀时可控性不高,微结构尺寸不易控制,得到的微透镜形貌较为单一,需要进一步优化工艺;而且激光烧蚀的减材加工方式,使得制备的结构均为凹面透镜阵列,需要借助复制工艺获得凸面透镜阵列。

此外,这两种技术在加工效率上都有待进一步提升。将空间光调制器引入飞秒激光加工系统是制造复杂微光学和光子器件的有效方法,有望实现高速、大批量的工业生产。

尽管飞秒激光制备微透镜阵列还存在一些不足之处,但通过飞秒激光加工技术的持续优化升级以及新型激光器的研发,微透镜阵列将在尺寸精度、制造效率以及材料选择上有所突破。可以肯定的是,随着工业需求的扩大,飞秒激光技术将会与更多的科学技术相结合,获得复杂、灵活且兼具独特功能的微透镜阵列,从而推动光纤通信、光学传感、全视角成像、生物医疗检测以及其他微光学系统的发展。

本文已获得作者授权,改写自《飞秒激光制备微透镜阵列的研究进展》。